Certaines techniques de mesure des instruments de mesure vidéo semi-automatiques

2025-01-22 11:08:39Les instruments de mesure d'image doivent connaître les dessins avant de programmer. Il existe de nombreux principes de tolérance courants dans les dessins de mesure complexes, qui peuvent être grossièrement divisés en: exigences en conteneur, exigences en matériau maximales, exigences en matériau minimales et exigences réversibles.

Y compris les exigences: il s'agit d'un résultat complet de la taille réelle et de l'erreur de forme de l'élément testé contrôlé par une machine portable à essayer de particules magnétiques avec la taille physique maximale comme limite, c'est-à-dire que la taille de l'action externe ne dépasse pas la taille physique maximale.

Exigence maximale en matériau: la valeur de tolérance dimensionnelle est la valeur de tolérance donnée lorsque l'élément mesuré est dans l'état maximal de matériau, contrôlée par la limite d'effet réel du matériau maximal (représentée par mv)

Les résultats globaux des erreurs de taille, de forme et de position des composants et de taille réelle ne doivent pas dépasser la taille limite. Lorsque le contour réel de l'unité testée ne dépasse pas la limite réelle de la plus grande entité, la forme est autorisée

La valeur d'erreur de position est supérieure à la valeur de tolérance de taille, ce qui permet à la tolérance de taille de compenser la tolérance de forme et de position.

La formule de calcul de la taille tridimensionnelle maximale effective est la suivante:

Axe: V = Dmax + géométrique commune avec m

Trou: DMV = dmin-tolérance géométrique avec m

Exigence physique minimale: basée sur la conception du produit pour obtenir les meilleurs avantages techniques et économiques.

La valeur de tolérance géométrique marquée est la valeur de tolérance donnée lorsque l'unité mesurée est dans l'état minimum du matériau. Résultats complets du contrôle de la taille et de l'erreur géométrique de l'unité mesurée à l'aide de la limite d'effet réel minimum de l'entité (représentée par lv)

La taille réelle ne doit pas dépasser la taille limite. Lorsque le contour réel de l'unité testée s'écarte de la taille physique minimale de la machine d'essai par pulvérisation de sel, la valeur d'erreur de forme et de position admissible est supérieure à la valeur de tolérance de forme et de position marquée, c'est-à-dire que la forme de compensation de tolérance et la position de la tolérance de taille admissible sont courantes.

La formule de calcul de la taille effective minimale d'un solide est la suivante:

Axe: DLV = dmin-tolérance géométrique avec m

Trous: LV = Dmax + tolérance géométrique m

Appliquer les exigences réversibles aux exigences physiques maximales et minimales: contrôler les résultats globaux des erreurs de taille, de forme et de position de l'unité mesurée à l'aide de dimensions physiques réelles.

Lorsque le contour de la caractéristique mesurée ne dépasse pas la limite maximale de l'effet physique, la tolérance dimensionnelle de la caractéristique mesurée est autorisée à compenser sa valeur de tolérance géométrique. Dans le même temps, lorsque la valeur de tolérance géométrique mesurée est inférieure à la marque

La valeur, la taille réelle est autorisée à dépasser sa taille physique.

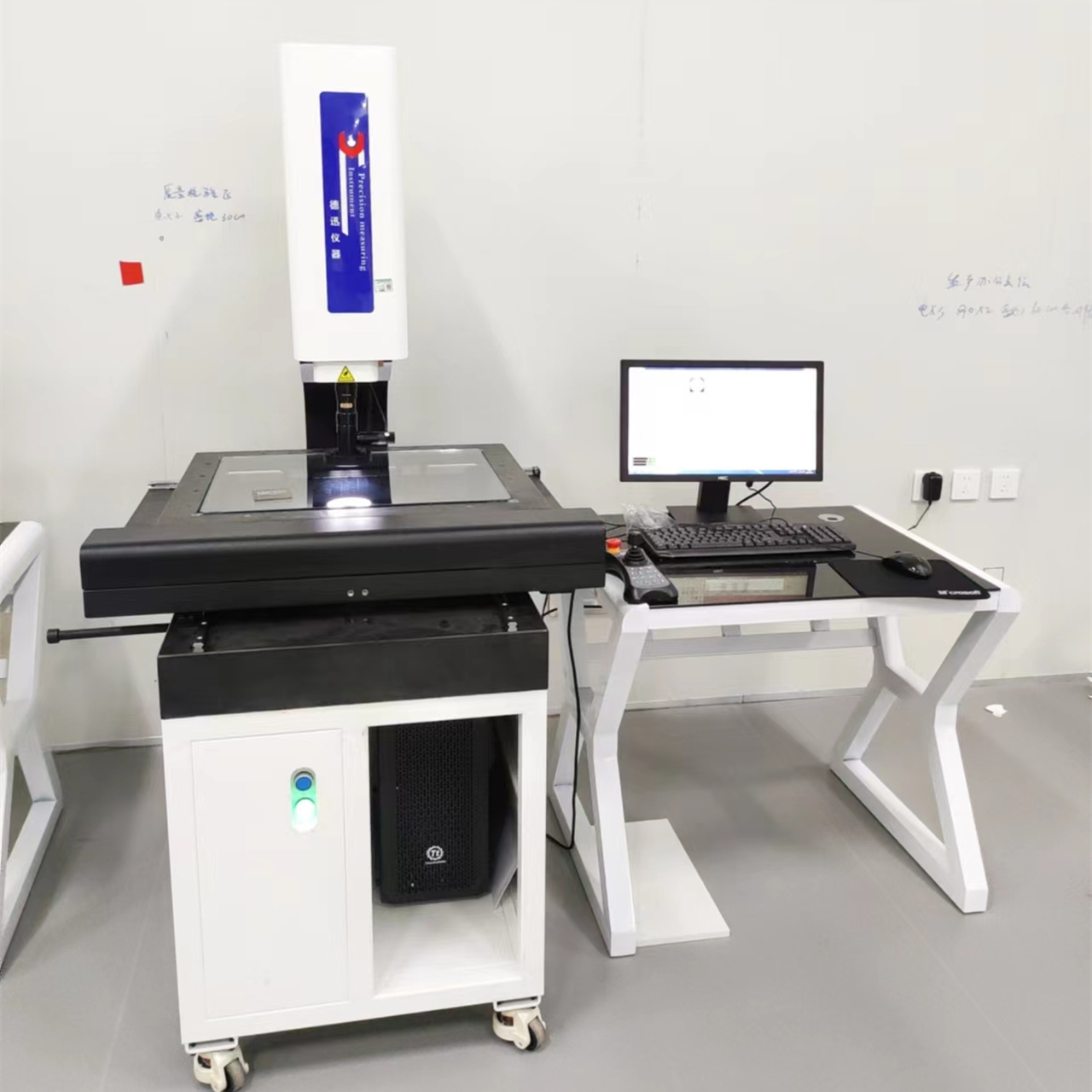

La détection optique est l'utilisation de lentilles optiques pour étendre l'image d'un objet et évaluer avec précision ses caractéristiques. La mesure optique est un aspect important du contrôle de la qualité dans le processus de production et de fabrication. Il comprend une détection rapide et subjective par l'observation de l'opérateur, ainsi que une détection quantitative automatique par instruments de mesure. La mesure optique peut être effectuée hors ligne, c'est-à-dire que la pièce est retirée de la ligne de production et envoyée à la plate-forme de test pour la mesure; Il peut également être effectué en ligne, ce qui signifie que la pièce n'a pas besoin de quitter la chaîne de production; De plus, la pièce peut également être testée à côté de la chaîne de production et peut être rapidement retournée sur la chaîne de production après l'achèvement.

Tous ces instruments de mesure optiques agrandissent les images de manière similaire à une caméra. Le grossissement fixe de la loupe à lentille unique dans l'instrument de mesure d'image portique limite son champ d'application. Par exemple, il est difficile de détecter des détails importants de la pièce qui nécessitent une expansion supplémentaire. Si le système de mesure peut augmenter le grossissement, son champ d'application sera élargi. Pour y parvenir, il existe généralement trois méthodes: changement de lentille, plateau tournant de lentille et lentille zoom.

Une autre solution qui répond aux exigences de conversion d'amplification consiste à utiliser une lentille zoom, qui est une méthode couramment utilisée dans les systèmes de mesure vidéo. En utilisant une lentille zoom, l'opérateur peut voir un champ de vision à faible grossissement, puis tirer l'objectif plus près lorsque nécessaire pour voir les détails, évitant ainsi le problème de changer l'objectif et de faire tourner la plateau tournante de l'objectif.

Ces systèmes de mesure ont tous les mêmes exigences en matière de performances optiques, car les performances optiques peuvent affecter l'efficacité du système et la qualité de l'image. Pour obtenir les meilleurs résultats de détection, les systèmes optiques dans ces dispositifs doivent fournir un grand espace de travail, sans déformer et pouvoir produire des images claires et contrastées.